激光加工技术已成为工业生产自动化的关键技术,其拥有普通加工技术所不能比拟的优势。例如激光加工为非接触式加工、速度快、无噪声、可实现各种复杂形状的高精度加工目的,且无通常意义上的“刀具”磨损,无需更换“刀头”。

激光加工需要个优良的成像系统,用来辅助加工、测量、检测,而调焦系统作为光电成像系统、机器视觉系统的关键装置,在监控生产过程、检测工况、地质遥感和军事遥感等等方面都应用广泛。无论哪个成像系统,都会遇到对焦的问题,如果仅依靠操作人员的主观判断来完成成像系统的调焦,很容易带来定的人为误差,而且自动化程度低。

所谓自动对焦是指利用物体光反射的原理,将反射的光被结构上的传感器接受,通过计算机处理,带动电动对焦装置进行对焦的方式叫自动对焦。随着激光加工的迅速发展,自动对焦平台受到人们的广泛关注,并且,有些学者已经开始研究大行程自动对焦平台。

由广东工业大学发明的利基于多平台的超精密自动对焦系统,采用激光自动对焦系统与传感器相结合,在Z方向上有大行程精密调节机构,调节范围是100μm,重复定位精度是6nm,它是基于电子、机械装置以及图像处理等手段设计的自动对焦的装置,可实现快速对焦,但是程序繁琐。李光仪器厂改造的显微镜平台,其控制系统能实现载物台的三维驱动,但是,平台不能实现定位,重复性差,实际操作不方便,并且未提供自动搜索、聚焦功能。南京航空航天大学在NHIS金相图像自动分析系统中采用步进电机控制载物台,提出并实现了灰度直方图梯度自动聚焦算法。清华大学等单位研制的线宽测量仪,在显微系统的设计上采用了偏心光束法,其调焦范围为10μm,调焦精度达到了1.9nm。

与已有技术相比,该平台的光学对焦理论以激光三角法为基础,这是典型的非接触式测量,不需要计算机的对比计算,这也是该机构精度大、误差小的原因之。在驱动方式上采用双联驱动方案,就是将两种或者两种以上的驱动方案同时使用,并对他们进行相应的并联控制。这样可以使平台具有较大的行程与很高的精度。

1整体结构的设计

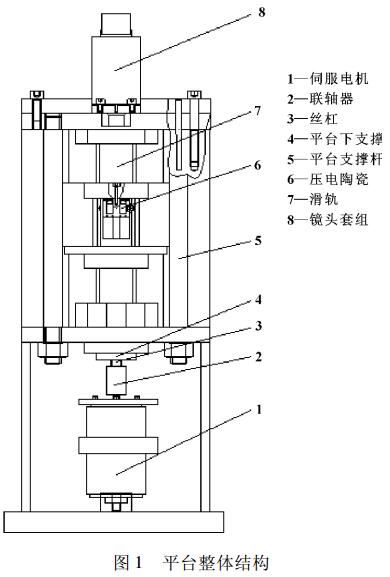

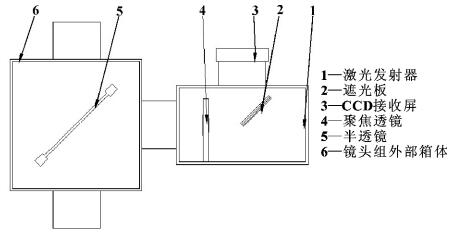

该平台由动力元件、传动元件、对焦平台、光学元件、平台支架五部分组成。其中动力元件由采用伺服电机系统与微动系统的双联控制系统组成,大行程运动由伺服电机驱动,微细运动是由压电陶瓷与柔性铰链构成,传动元件由滚珠丝杠系统构成,光学元件是指激光发射及接收的镜头组,在镜头组中有两个透镜和个激光发射器,支架是包括支撑杆在内的外部结构框架。如图1所示是平台的整体结构图。

其对焦工作原理是:当工作台的位置恰好在激光焦点处,则平台不动,如果平台不在焦点位置时,这时电机在传感器驱动下带动滚珠丝杠转动,从而带动平台上下移动,当平台在焦点附近细小距离时,压电陶瓷开始利用逆压电应驱动平台微量位移,每次对焦完成后,光学镜头组接收到的光信号通过传感器传递给报警器,引起报警。

1.1微位移运动机构的设计

常规电机驱动对焦时电机转动时存在震动,硬件驱动镜头移动时,存在延时,很难满足精密对焦的要求。该平台结构使用压电或电致伸缩器件驱动,由于机电应进行的速度很快,来不及与外界热交换,因此不存在发热问题,同时没有噪声,适用于各种介质环境工作,是种理想的微位移器。

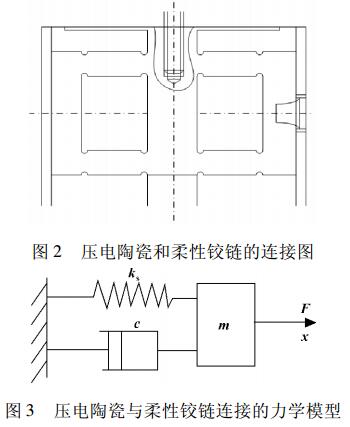

微位移机构是指行程小(般小于毫米)、灵敏度高和精度高的机构,是微定位系统的核心部分,也是该平台机构的重要组成部分之。它由微位移驱动器和执行器两部分组成。微位移机构由压电陶瓷和柔性铰链连接构成。微位移驱动器根据工作原理可以分为六大类,概括为:机械传动、弹性变形、受热变形、磁致伸缩、电磁型、压电陶瓷。压电/电致伸缩陶瓷驱动的柔性支承微位移机构是利用某些晶体的逆压电应来工作的,它的点是体积很小,结构紧凑,无间隙,无机械摩擦,具有很高的位移分辨率。常用的微位移器有如图2所示为压电陶瓷和柔性铰链的连接图,图3为压电陶瓷与柔性铰链连接的力学模型。

1.2支撑机构的设计

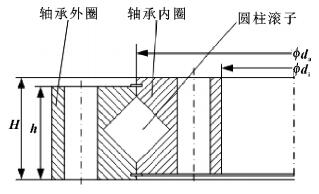

传统的主传动轴的支撑是由传统的轴承构成,如推力轴承(主传动轴竖直时),角接触球轴承(主传动轴水平时),这些传统的轴承性能在工作条件优良时比较稳定,但是在受力不均时性能不稳定,由于在周期性不均匀载荷作用下,轴承磨损剧烈,寿命短,需要经常更换。该机构中采用交叉滚子轴承,其优点很多,由于滚柱为交叉排列,因此只用套交叉滚柱轴环就可承受各个方向的负荷,与传统型号相比,刚性提高3~4倍。同时,因交叉滚子轴承内圈或外圈是两分割的构造,轴承间隙可调整,即使被施加预载,也能获得高精度的旋转运动。图4是交叉滚子轴承的内部结构图。

1.3自动对焦系统及其工作原理

常规的激光对焦方法包括烧斑法、红外摄像法、小孔成像法。但这些方法精度不够高,容易产生误对焦,且率低,很难满足快速高精度的要求。激光三角法作为目前种非常重要的非接触式测量方法,广泛运用于物体位移、厚度和三维面形等方面的测量。

并且能够避免硬件驱动的延时应。

图 5 斜光学入射法

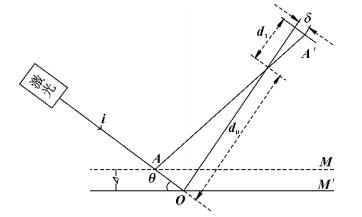

对焦方法部分引用利基于多平台的超精密对焦系统的原理,如图5所示为激光斜三角入射法原理图。在斜光学入射法中,入射光线与被测物体表面法线成夹角θ。激光光束沿平行于透镜L的方向入射到具有定粗糙度的M平面上(即在加工时的工件表面)的点A,由被测物面漫反射后,不再有确定的方向,经过接收透镜L会聚后将光点A成像在平行于透镜的维PSD面上的点A'。通过透镜成像可以准确地计算出光点的位置。假设光束i与透镜的主光轴相交于位于M平面上的点O,称M平面为零参考平面,点O在像屏上的像点是点O'。根据三角形相似原理,可以从点O'与点A'的位移计算出物体上点A相对于零参考平面M的位移量。

图 6 激光发射接收镜头组

光学镜头组如图 6 所示, 就是应用光学三角法的成像反射, 工作原理是: 从激光发射器 1 发射出来的800 nm

光束经过遮光片 2 挡去了半, 剩下的光束在聚焦镜 4 的作用下变为平行光, 通过主光轴后经过半透镜 5

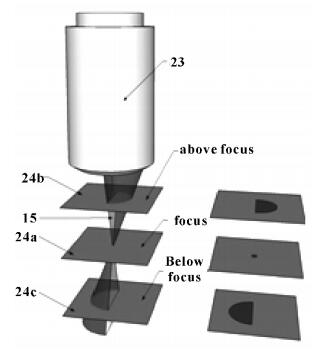

的反射投射到被检测的物体表面。通过物镜的聚焦作用,如果系统对焦完成,激光刚好在被测物体表面聚焦。聚焦后的光束,在被测物体的表面发生了反射,反射光线经过聚焦镜的聚焦作用投射到CCD检测屏3上,如果被检测物体表面刚好处于聚焦点处,投影在CCD检测屏上的就是个光点;如果被检测物体处于聚焦点的上方,在检测屏就会检测到个右半圆的光斑,反之出现个左半圆的光斑。

对焦系统运用光学三角对焦原理,在显微镜的镜筒侧面增加了个包含有激光发射和激光接受装置的光学回路。聚焦后的光束,在被测物体的表面发生了反射,反射光线经过聚焦镜的聚焦作用投射到CCD检测屏上,如果被检测物体表面刚好处于聚焦点处,投影在CCD检测屏上的就是个光点;如果被检测物体处于聚焦点的上方,在检测屏就会检测到个右半圆的光斑,反之出现个左半圆的光斑。

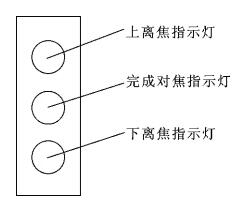

假设可见光获得清晰的图像时,激光刚好在被检测物体表面聚焦,如果系统发生离焦,CCD检测到个半圆的光斑,其中离焦量和光斑的直径大小成线性关系。系统上离焦时,产生上半圆;当下离焦时,产生下半圆。系统的聚焦原理是通过检测投射到CCD传感器形成个半圆状的光斑,系统通过检测的是上半圆还是下半圆可以辨别对焦系统处于上离焦还是下离焦。通过光电传感器的3个LED灯分别代表光斑所在的位置,如图7所示。

图 7 光斑上下离焦和聚焦成像原理

该平台属精密仪器使用时无噪声,为防止误伤,平台上设有蜂鸣报警器和LED提示灯,如图8。当对焦系统处于上下离焦状态时,受传感器作用,对应的LED灯绿色灯闪烁,蜂鸣器直鸣叫;当对焦系统恰好位于或者经过对焦后调节到焦点位置时,LED灯绿色灯熄灭,同时红色

灯开始闪烁,蜂鸣器提示音变成脉冲间断的,频率和LED灯的频率相同。

图 8 焦点位置指示灯

随着科学技术的不断进步和发展,高精度/高速度的微进给技术已经广泛应用于生物科技、精密仪器制造、工业在线检测、航空航天、自动加工生产等域。自动对焦技术是各种成像系统、计算机机器视觉和精密仪器中的关键技术之。

文中提出了种大行程高精度精密对焦平台,设计了工作平台的整个机构系统,阐述了对焦平台的行程和精度的设计,给出了自动对焦的实现过程,确定了采用三角法作为大行程纳米精密对焦系统的设计基础。在这基础上综合运用压电陶瓷的逆压电应,作为微位移驱动器,实现大行程自动精密对焦,该平台结构的设计为自动对焦技术提供种大行程的可行方案。